FMEA Standard von AIAG und VDA

Der neue Standard zur Risikoanalyse in der automobilen Lieferkette

Fehler – Möglichkeits – und Einfluss – Analyse

FMEA Risiko Management – Ansatz

zur präventiven Fehlervermeidung

Beratung – Schulung – Moderation – Projektleitung

Die Fehler-Möglichkeits- und Einfluss Analyse erhöht Prozess- und Produktverlässigkeit und fördert das Qualitätsbewusstsein.

Erfolgreiche Realisierung durch:

strategische Beratung und Analyse

effiziente Schulung u. Methodentraining

zielorientierte Projektleitung

Software-gestützte Ablauf/Kontrollpläne

Garantierte Nachhaltigkeit durch:

geregelte Weiterverfolgung

„Best Practice“ Disziplin

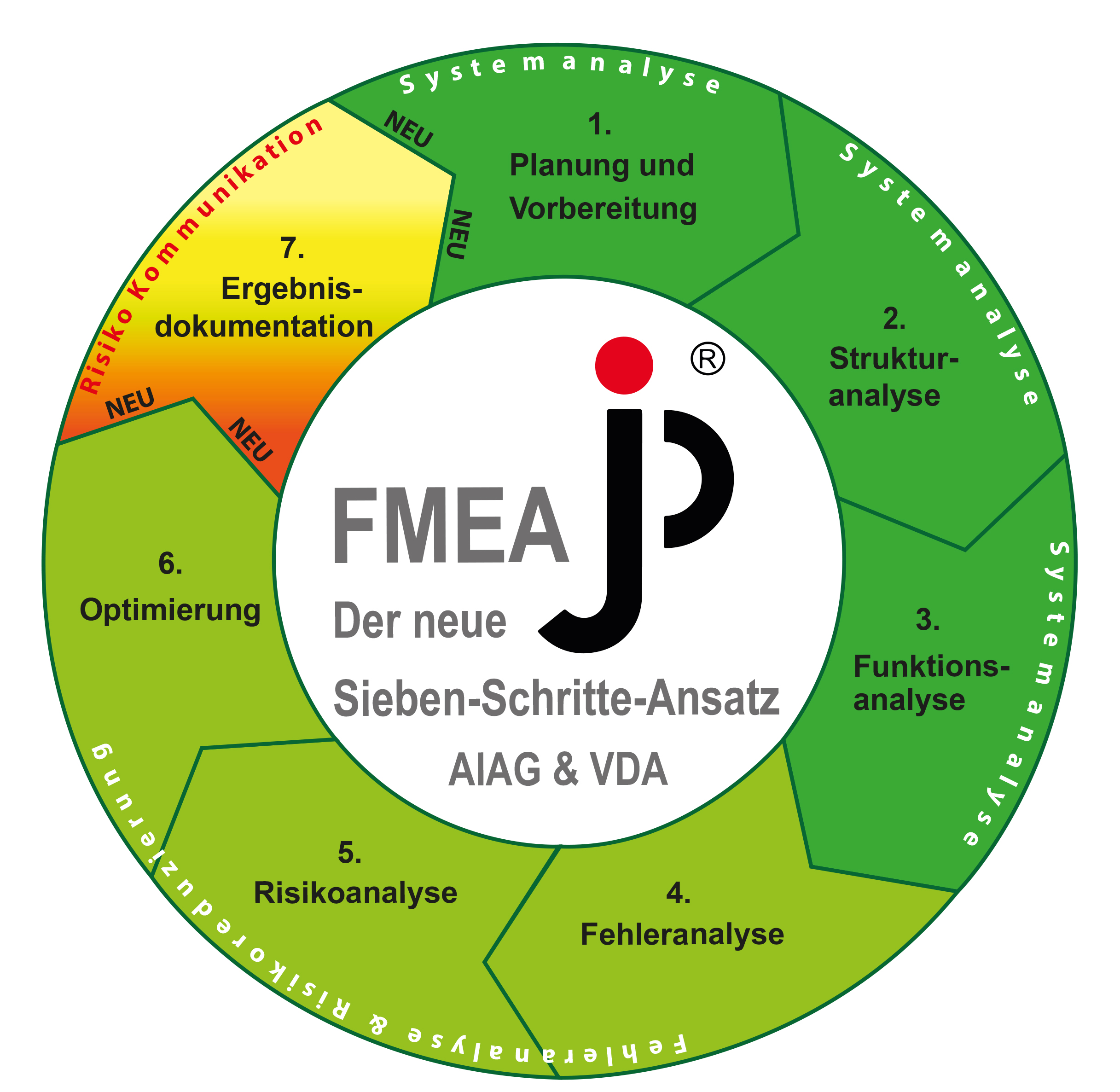

Der neue Sieben-Schritt-Ansatz zur Prozess- und Design- FMEA

Schritt 1

Projektplanung und Vorbereitung (Neu)

Scoping: Definition des Betrachtungsumfangs.

Zum Betrachtungsumfang der FMEA gehören die Planung und die Vorbereitung.

Schritt 1 beinhaltet den Projektplan und die Projektbeschreibung, beispielsweise die Zusammenstellung eines FMEA-Teams sowie einen Terminplan, Analysegrenzen und die Festlegung der zugrundeliegenden (verwendeten) Basis FMEA.

Im Wesentlichen wurden die Definition und die Auswahl des Analyseumfangs und die teilweise Überarbeitung des Formblattes geändert.

Schritt 2

Strukturanalyse

Es werden wichtige Strukturelemente ermittelt, wie z.B. die Komponentenstruktur bei einer Design- FMEA. Änderung hier: Die Beschreibung des Block-/ Boundary-Diagramms.

Bei einer Prozess-FMEA wird die Prozessstruktur ermittelt. Änderung hier: Die Beschreibung des Prozessablaufdiagramms und des Strukturbaums.

Darauf aufbauend folgt die Analyse von Schnittstellen, Beziehungen und Interaktionen.

Eine wesentliche Änderung ist auch die Zusammenarbeit zwischen Kunde und Lieferant.

Schritt 3

Funktionsanalyse

In der Funktionsanalyse werden Produkt- oder Prozessfunktionen dargestellt. Es werden Anforderungen / Spezifikationen (Funktionen) den jeweiligen Strukturen zugeordnet. Zusammenarbeit der Entwicklungsteams (Systeme, Sicherheit, Bauteile) und Darstellung der Ausgangsbasis für die Fehleranalyse.

Im Wesentlichen wurden die Beschreibungen mittels Parameter-Diagramm und der Zusammenarbeit zwischen den Entwicklerteams geändert.

Schritt 4

Fehleranalyse

Funktionsverluste oder Einschränkungen, die durch Nichterfüllung der Anforderungen auftreten werden in Schritt 4 untersucht. In der Fehleranalyse hat sich der Ansatz der Fehlerfolge, Fehlerart und Fehlerursache durchgesetzt. Erstellung einer Fehlerfolgekette in Zusammenarbeit zwischen Kunde und Hersteller (Fehlerfolgen). Es wird eine Ausgangsbasis für die Fehlerdokumentation im FMEA- Formblatt und die Risikoanalyse geschaffen.

Die Einführung eines Konzeptes des Fokuselementes, die Zusammenhänge zwischen Design- und Prozess-FMEA sowie die Zusammenarbeit zwischen Kunde und Lieferant sind die wesentlichen Änderungen.

Schritt 5

Risikoanalyse

Die Risikoanalyse bezweckt die Erkennung von Risiken durch Bewertung von Bedeutung, Auftreten und Entdeckung. Dafür wurden für die Design- und Prozess-FMEA harmonisierte Bewertungskataloge ausgearbeitet.

Änderungen sind im Wesentlichen die Überarbeitung der Bewertungstabellen für die Bedeutung (B), Auftreten (A) und Entdeckung (E). Die Risikoprioritätszahl (RPZ) fällt weg und wird durch die Aufgabenpriorität (AP) ersetzt.

Schritt 6

Optimierung

Erforderliche Maßnahmen zur Risikoreduzierung müssen identifiziert werden. Die Verantwortlichkeiten und Termine für die Maßnahmenumsetzung müssen festgelegt werden. Die beschlossenen Maßnahmen werden überwacht und die Wirksamkeit nach der Umsetzung bewertet.

Die ausführliche Darstellung der Optimierung und die Zusammenarbeit zwischen dem FMEA-Team, Management, Kunde und Lieferant sind die wesentlichen Änderungen.

Schritt 7

Dokumentation der Ergebnisse (Neu)

Die durchgeführten Maßnahmen zur Risikoreduzierung werden dokumentiert und kommuniziert. Außerdem erfolgt eine Wirksamkeitsbewertung der eingeführten Maßnahmen.

Geändert wurde, dass der Umfang und die Ergebnisse der FMEA im Bericht zusammengefasst werden.

Ebenso der Hinweis auf technische Fehlerrisiken als Bestandteil des Entwicklungsplans und der Projektmeilensteine.

Ihr persönlicher Ansprechpartner

Gerhard Jochheim

Geschäftsführer

FMEA Trainer

Six Sigma Black Belt

office ät jochheim.biz

Telefon:

0 23 31 – 92 43 35

Ihr persönlicher Ansprechpartner

Peter G. Feist

Bereich Süd-Deutschland

office ät jochheim.biz

Telefon:

0 89 – 122 57 836

„Fehler frühzeitig ermitteln und vermeiden.“

Gerhard Jochheim